Pourquoi désaérer les réseaux?

L’élimination des gaz incondensables dans les réseaux vapeur est un aspect de l’exploitation des réseaux qui est largement négligé, malgré qu’il s’agisse d’un élément très important. L’élimination des incondensables dans les réseaux vapeur a trois objectifs principaux : diminuer la corrosion, améliorer le transfert thermique dans les procédés, assurer une température de produit plus uniforme

La présence de gaz incondensables dans un réseau vapeur diminue la pression de vapeur et diminue donc la température. Les transferts d’énergie sont difficiles, de sorte qu’il faut augmenter la pression des échangeurs pour obtenir la même température. Il en coûte donc plus cher en combustible pour chauffer le produit. De plus, la présence de gaz incondensables augmente la corrosion, ce qui entraîne des coûts associés à une surconsommation de produits anticorrosion et à des réparations fréquentes.

Ce sont des dépenses évitables qui justifient la désaération.

Que sont les gaz incondensables?

Nous regroupons dans le mot « air » tous les gaz incondensables. Ces gaz sont dits « incondensables » parce qu’une température d’ordre cryogénique (environ -150 oC) est nécessaire pour les condenser.

Composition de l’air sec | |

| Azote | 78% |

| Oxygène | 21% |

| Argon | 0,093% |

| CO2 | 0,038% |

| Autres gaz | traces |

D’où viennent les gaz incondensables?

Tous les réseaux vapeur sont nécessairement pleins d’air au démarrage. À chaque arrêt du réseau ou d’une partie du réseau, celui-ci se remplit d’air. Cela s’explique par le fait que la condensation de la vapeur provoque un vide dans le réseau et tous les joints défectueux, ou les moindres fuites, laissent entrer l’air. Les meilleurs réseaux vapeur, équipés de vannes de vidange automatique pour empêcher le gel ou la formation de vide destructeur, laissent entrer l’air dans le système. L’air peut aussi s’introduire dans le système par les brise-vide.

Finalement, l’air peut pénétrer dans le système dissous dans l’eau d’alimentation. À 80 oC, l’eau peut dissoudre une quantité d’air correspondant à environ 0,06% de son volume. Le dioxyde de carbone a quant à lui une plus grande solubilité, environ 30 fois supérieure à celle de l’oxygène. Quand l’eau est chauffée dans la chaudière, les gaz sont libérés avec la vapeur et emporté dans le réseau de distribution. Puisque l’air est présent partout, dans tous les systèmes, il est nécessaire de prévoir une élimination efficace des incondensables dans tout le réseau.

Quel sont les impacts des gaz incondensables?

Corrosion

Une partie de l’oxygène qui entre dans un réseau de vapeur par l’air se transforme en oxyde et en rouille avec le métal du système. Le bicarbonate de calcium (ou de magnésium) de la dureté de l’eau est la source principale de gaz carbonique (CO2) dans un réseau. Les traitements d’eau enlèvent le calcium, mais laissent le bicarbonate. Celui-ci, suite aux réactions chimiques qui se produisent dans la chaudière, libère du CO2 qui se répand dans le réseau avec la vapeur. Au contact de l’eau (condensat), le gaz carbonique se dégrade en acide carbonique qui attaque l’acier des conduites et des équipements.

L’oxygène est la cause principale de corrosion dans les réseaux vapeur, mais si du dioxyde de carbone est aussi présent, alors le pH sera bas, l’eau aura tendance à être acide, et le taux de corrosion sera élevé.

Mauvais transferts thermiques

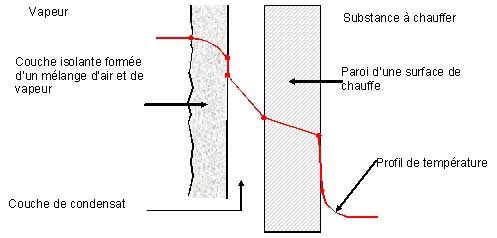

L’air, incluant l’azote et les autres gaz, est le meilleur isolant, ou le moins bon conducteur : 1/100 de pouce d’air isole autant que 11 pieds de cuivre, que 15½ pieds d’acier ou que 1/5 pouce d’eau. C’est pourquoi tous les bons isolants contiennent de l’air. Sachant cela, il est facile de voir pourquoi il est très important d’enlever l’air qui pourrait se concentrer sur la surface de chauffe des échangeurs de chaleur.

La figure 2 montre comment la vapeur doit franchir une couche d’air avant de se condenser sur la paroi d’un échangeur, ce qui ralentit le processus de chauffe.

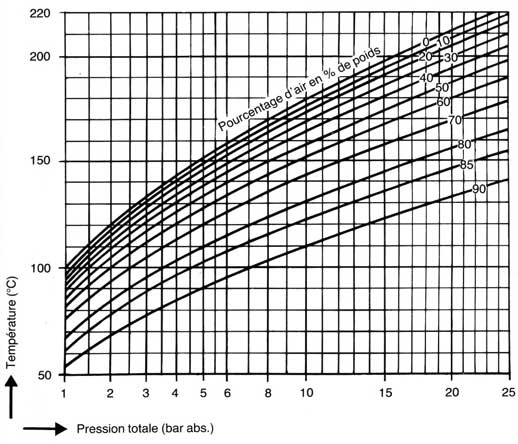

De plus, la présence de gaz incondensables dans un échangeur diminue la pression partielle de vapeur et diminue donc la température. Le manomètre indique la pression totale dans l’échangeur, et non pas seulement la pression partielle de vapeur. S’il y a des incondensables dans l’échangeur, la température réelle, qui est déterminée par la pression partielle de vapeur, sera inférieure à la température inférée à partir du manomètre, puisque celui-ci indique la pression totale.

L’équation suivante illustre bien ce phénomène :

| Pression du manomètre | = pression totale (Pt) |

| = pression partielle de la vapeur (Pv) + pression partielle des gaz (Pg) |

S’il n’y a pas d’air dans la vapeur, Pt = Pv. À une pression de 100 psig, la table de vapeur nous apprend que la température est de 170 oC.

Si la vapeur contient 20% d’air, alors 100 (Pt) = 80 (Pv) + 20 (Pg) et la température qui correspond à une pression de vapeur de 80 psig est 162 oC. Par conséquent, il faut augmenter la pression de l’échangeur pour obtenir une température de 170 oC et chauffer le produit à la température désirée implique des coûts de combustible plus élevés.

Températures de produit inégales

Si les gaz incondensables s’accumulent de façon non-uniforme sur la surface de chauffe d’un échangeur, il en résulte une température non-uniforme du côté produit de la surface. Éliminer des gaz incondensables des échangeurs peut avoir un impact positif sur la qualité du produit. Cela est spécialement critique avec des échangeurs tel que les séchoirs rotatifs et les plaques chauffantes, pour lesquels une température de surface de chauffe extrêmement uniforme est essentielle à l’obtention d’un produit de qualité. L’uniformité de la température est aussi importante dans le cas de nombreux produits liquides.

Comportement de l’air

La figure 3 montre qu’à une pression constante de 10 bar (150 psig) dans un appareil, la température diminue à mesure qu’augmente la quantité d’air dans la vapeur. À 0% d’air, la température est de 180ºC, alors qu’elle diminue à 160 ºC lorsqu’il y a 50% d’air. Une conséquence de ce phénomène est que la température dans l’échangeur est en fait moins élevé que ce que le manomètre nous laisse supposer. Cela s’explique par le fait que la température est déterminée par la pression partielle de vapeur seulement, pas par la pression totale!

La figure 4 montre que, pour une vitesse d’écoulement donnée, plus il y a d’air dans un échangeur, moins le transfert thermique est bon. De plus, plus la vitesse d’écoulement est élevée, plus le transfert de chaleur s’améliore pour un même pourcentage d’air.

L’élimination des gaz incondensables résulte idéalement d’une combinaison de méthodes mécaniques et chimiques. L’équipe Lalonde Systhermique fait appel à une stratégie en quatre étapes :

- Retourner un maximum de condensat

- Remplacer les réservoirs d’alimentation de chaudière par des dégazeurs pressurisés

- Utiliser des traitements chimiques

- Installer des évents mécaniques sur toute l’étendue du réseau

Retourner un maximum de condensat

Comme le condensat est déjà chaud, désaéré et traité chimiquement, en retourner une plus grande quantité à la chaudière aura un impact important sur les coûts. Une proportion plus élevée de condensat retourné implique une moins grande nécessité de traiter l’eau et, plus important, une moins grande consommation de combustible à la chaudière. Dans un Réseau fermé vapeur-condensat (RFVC®) Lalonde Systhermique, tout le condensat est retourné au dégazeur ou à la chaudière. En plus des économies de combustible, cela implique une diminution radicale des coûts de traitement d’eau.

Remplacer les réservoirs d’alimentation de chaudière par des dégazeurs pressurisés

L’eau exposée à l’air devient saturée d’oxygène, et la concentration varie avec la température : plus la température est élevé, plus le contenu en oxygène diminue. Dans les réseaux vapeurs conventionnels, la première étape d’élimination des incondensables consiste à préchauffer l’eau dans un réservoir d’alimentation de chaudière afin d’en éliminer l’oxygène. En général, le réservoir est maintenu à une température de 85°C à 90°C et est équipé d’un évent ouvert à l’atmosphère. Cette pratique ne désaère pas de façon optimale et génère des pertes énergétiques importantes puisque part la vapeur utilisée pour chauffée l’eau s’échappe par l’évent. Dans la mesure du possible, il est préférable de remplacer le réservoir d’alimentation de chaudière par un dégazeur pressurisé afin de parvenir à une élimination plus complète des incondensables et une plus grande efficacité énergétique.

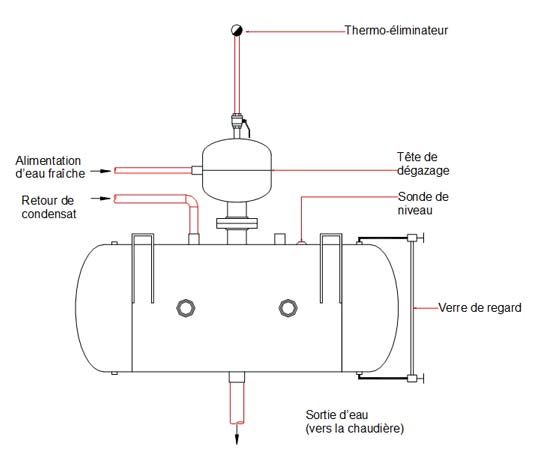

Si une liquide est à sa température de saturation, la solubilité d’un gaz dans le liquide est nulle, mais le liquide doit tout de même être agité fortement ou bouilli pour être complètement désaéré. C’est ce qui se produit dans la tête d’un dégazeur où l’eau est séparée en autant de gouttelettes que possible et entourée d’un nuage de vapeur. Cela génère un rapport surface/masse très élevé et provoque un transfert de chaleur rapide de la vapeur vers l’eau, qui atteint rapidement la température de saturation. Les gaz dissous sont libérés et entraînés avec l’excès de vapeur vers un évent fixé sur la partie supérieure du dégazeur (l’ajout d’un thermo-éliminateur Lalonde Systhermique permet à l’air de sortir tout en empêchant la vapeur de s’échapper). L’eau désaérée retombe dans le réservoir du dégazeur. Une couche de vapeur est maintenu au-dessus de la surface de l’eau afin d’assurer que l’air n’est pas réabsorbée.

Utiliser des traitements chimiques

Dans la plupart des usines, les traitements chimiques existants sont appropriés. Historiquement, c’est sur le plan mécanique que les solutions conventionnelle ne sont pas optimales. Il y une limite à ce qui peut être accompli grâce au seuls traitements chimiques.

L’élimination mécanique de l’oxygène et du dioxyde de carbone permet de réduire de façon radicale la consommation de produits chimiques de contrôle de la corrosion. Dans beaucoup de nos projets, la réduction s’élève à plus de 50%.

Il faut aussi noter que dans de nombreuses usines, les stations de traitement d’eau fonctionnent à pleine capacité, ce qui montre bien l’importance d’éliminer les incondensables mécaniquement dans la mesure du possible.

Installer des évents mécaniques sur toute l’étendue du réseau

L’utilisation d’un dégazeur pressurisé et de traitement chimiques ne suffit pas à assurer l’élimination complète des gaz incondensables dans le réseau. Inévitablement, des incondensables vont s’accumuler dans les échangeurs si rien n’est fait pour l’empêcher. Éliminer les incondensables des échangeurs améliore les transferts thermiques et contribue à assurer une température de produit uniforme.

Le thermo-éliminateur Lalonde Systhermique peut être installé sur tous les points stratégiques d’un réseau vapeur : sur le dégazeur, sur la tuyauterie et sur tous les types d’échangeurs de chaleur. Le positionnement adéquat des thermo-éliminateurs dépend d’une variété de facteurs et requiert une bonne compréhension des mouvements de l’air et de son comportement dans un réseau vapeur : l’équipe Lalonde Systhermique a développé une solide expertise au fil des décennies, qui nous permet d’assurer une utilisation efficace des thermo-éliminateurs.